随着制造业数字化转型推进与智能制造发展,数字孪生技术逐渐成为构建高效生产线的重要工具。基于数字孪生的产线智能管控系统,不仅提供了对生产线的映射与仿真,更能通过优化数字虚体来提升物理实体的效率和产品质量,在实际生产管理中赋能产线系统。

一、重新定义数字孪生

当前,在推进数字孪生系统的过程中,一些制造企业过于关注外在的“形·象”,甚至将其做成了3D动画的形式,这种做法只是抓住了数字孪生的表象,忽视了其内在的逻辑和价值。数字孪生不仅仅是对物理实体与业务流程的映射,它更多地是通过在数字虚体中对产品结构、制造过程和管理流程等环节的优化,驱动物理实体与业务流程的迭代和优化。

兰光创新基于其二十多年的数字化车间建设经验,强调产生“形·象”与“神·象”的优化迭代是数字孪生系统的核心价值。一个真正意义上的数字孪生系统不仅需要具备“形·象”的仿真,更应通过“神·象”的优化逻辑来驱动物理世界的变化。

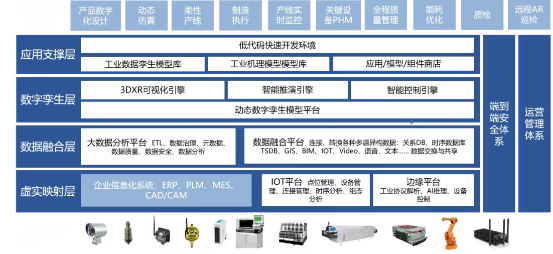

兰光创新基于业内领先的“数字孪生六阶落地模型”理论,在该模型的基础上研发出了基于工业物联网与生产管理系统深度融合的兰光数字孪生产线智能管控系统。该系统着重于通过六个阶段优化车间产线各要素,最大化提高生产效率、产品质量和资源利用率。

泛在连接:

系统通过在数字虚体中对“人、机、料、法、环、测”等全要素进行建模,并将它们通过数字化与网络化手段互联起来,构建虚实之间的关联。这使得生产线中的设备、物料和作业人员等要素能够实时感知相关状态,消除信息孤岛。 实时映射:

借助数据采集与生产管理数字化手段,将生产线中的物理对象(如设备、工艺流程)实时映射到数字环境中,以实现双向数据流动与呈现。这种方式确保了虚实空间映射的动态性与实时性,提供了全面的数据支持。 精准仿真:

基于物理世界的机理模型和动态反馈,系统可在数字虚体中模拟包括生产线设备、生产流程以及工艺状态在内的各种活动,以科学的方式来强化业务流程的精准性和预见性。 动态优化:

基于来自物理实体的实时反馈以及系统内置的工业知识模型,数字孪生平台可以动态优化产线运行参数。例如,系统可以通过算法判断最优生产决策,以提高设备和资源使用效率。 科学决策:

在强大的算法和工业知识支持下,系统根据各类约束条件(如时间、成本、资源等)快速分析,并根据实时目标找出最优解。这一过程中,数字管理系统不仅承担着辅助决策的任务,甚至是能够直接驱动物理实体调整的核心部分。 数字体验:

除了通过数字孪生对设备运行和生产流程的直观呈现以外,系统还提供基于3D场景和数字仪表盘的交互体验。这种体验可以帮助企业管理层更轻松地洞察产线状态,并利用透明化数据改进运营策略。

二、产线如何通过数字孪生技术提升产线效率?

本系统的核心价值体现在以下几个方面:

1. 实时监控与分析

可实现对生产线设备和工艺流程的实时数据采集与动态监控。这些数据的整合和可视化,不仅能让操作者快速掌握设备状态,而且能为算法优化提供底层技术支撑。例如,生产线停机事故能够立刻被发现,并由系统推断出最优的解决方案。

2. 生产流程优化

通过数字虚体对生产流程进行精准模拟和预测,数字孪生技术可以发现制造瓶颈并对策略进行调整。在科学决策能力的驱动下,生产线可以避免不必要的资源浪费和能耗消耗,以更加高效的方式运营。

3. 生产线迭代升级

系统不仅分析当前生产状况,还能基于历史数据和未来趋势进行系统性分析,推动生产环节的迭代更新。例如,引入新的自动化设备、调整生产路线以及加强设备维护计划,都可以通过数字孪生系统的模拟实现精准决策。

4. 数字化的可扩展性

通过六阶模型的应用,产线系统的数字孪生不仅可以复用到其他生产线、其它设备类型,还可以结合工业大数据和人工智能技术进行延伸应用,实现数字孪生系统从“局部优化”发展为“全局管控”。

三、基于数字孪生的产线智能管控系统实践案例

兰光基于数字孪生的产线智能管控系统已经在许多制造企业的实际案例中展现出了它的多重价值。例如,在智能工厂建设过程中,将产线几乎所有涉及的设备、流程、管理进行了深度整合和优化,可快速提升企业的自动化水平和管理效率。

1.某汽车零部件集团机加与压铸车间产线智能管控系统:

项目背景:该集团是中国汽车零部件百强企业,致力于实现传统自动化车间向数字化、智能化的转型。

实施内容:通过对零部件压铸与机加车间的数字孪生建设,将虚拟孪生车间与生产制造、物流管控、工艺管理等软件打通形成新的数字化底座,系统间数据形成共享,通过可视化3D大屏对生产活动进行实时监控。

实施效果:(1)实现设备健康管理、生产稳定高效的目标。(2)通过OEE和SPC分析,提升生产效率15%。(3)降低能源消耗近10%。

管理人员通过三维数字看板实时掌控生产节拍,系统自动推送的优化方案使换型时间缩短40%。"现在不仅能看见设备运转,更能预见未来三小时的生产瓶颈。"

2.某航空发动机集团机加车间产线数字孪生管控系统:

项目背景:该企业隶属于中国航空发动机集团,致力于通过数字孪生技术提升设备数据透明化、优化生产流程。

实施内容:项目通过实施该系统,以车间的数控设备数据采集为基础,通过三维可视化技术进行精细化建模,搭建车间全局三维场景,1:1还原车间全要素。

实施效果:a.实现设备状态实时映射,减少停机时间。b.提升生产效率12%以上。c.产品质量不良率降低8%。